Fondata nel 1998 e con sede a Quanzhou, nella provincia del Fujian, Fujian Jinqiang Machinery Manufacturing Co., Ltd. si è affermata come un'azienda leader nel settore high-tech degli elementi di fissaggio in Cina. Specializzata in una gamma completa di prodotti, tra cui:bulloni e dadi delle ruote, bulloni centrali, bulloni a U, cuscinetti e perni elastici: Jinqiang offre servizi completi che spaziano dalla produzione, alla lavorazione, alla logistica e all'esportazione. Tuttavia, ciò che distingue davvero l'azienda in un mercato globale competitivo è il suo impegno senza compromessi nei controlli di qualità: ogni elemento di fissaggio che esce dai suoi stabilimenti viene sottoposto a rigorosi test e solo quelli che soddisfano i rigorosi standard raggiungono i clienti.

In un settore in cui anche il componente più piccolo può avere un impatto sulla sicurezza, che si tratti di assemblaggio automobilistico, macchinari edili o applicazioni aerospaziali, i protocolli di controllo qualità di Jinqiang non sono semplici procedure, ma una filosofia fondamentale. "Un bullone o un dado possono sembrare insignificanti, ma il loro guasto può avere conseguenze catastrofiche", spiega Zhang Wei, Direttore del Controllo Qualità di Jinqiang. "Ecco perché abbiamo sviluppato un sistema di ispezione multilivello che non lascia spazio a errori".

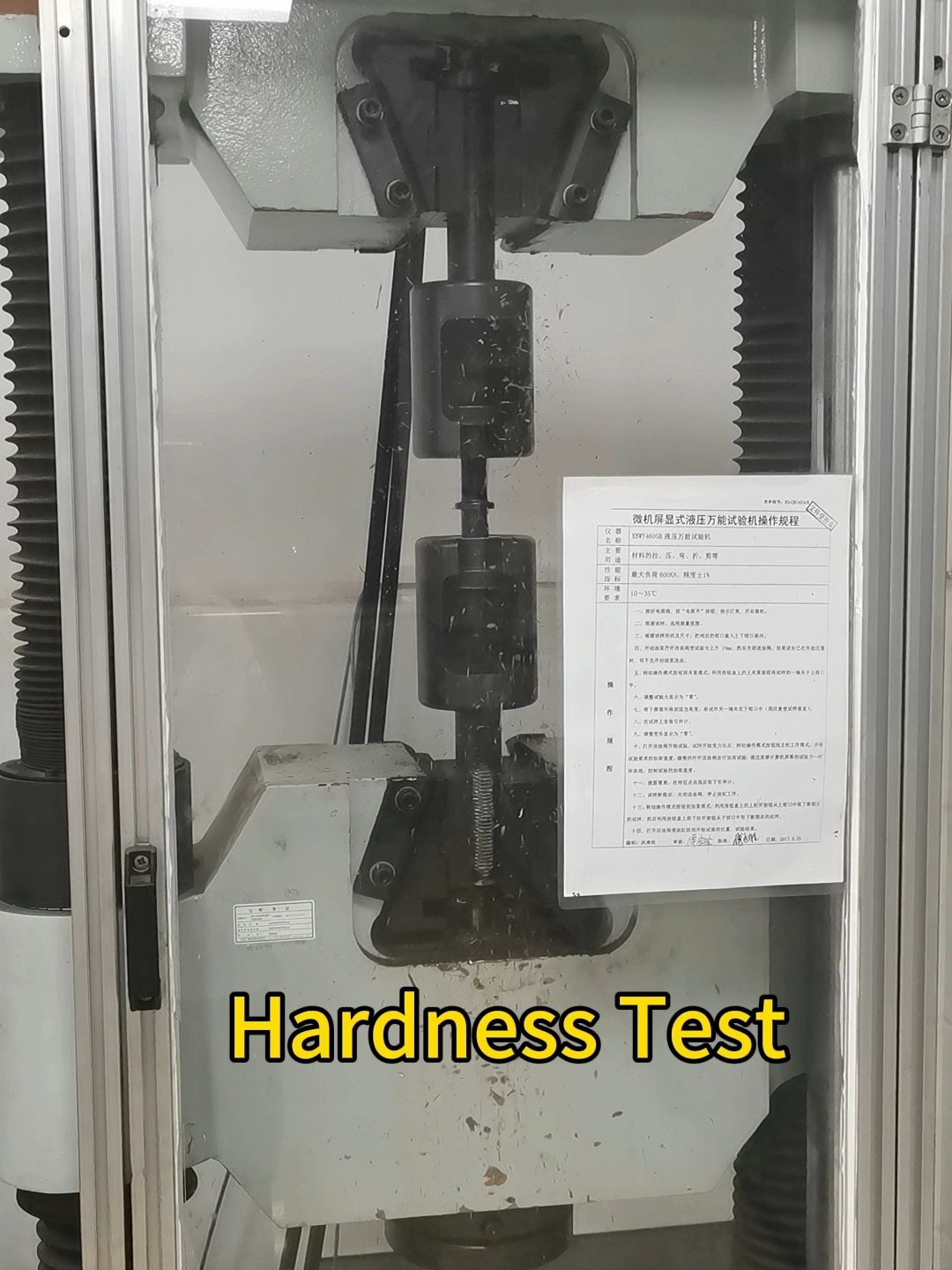

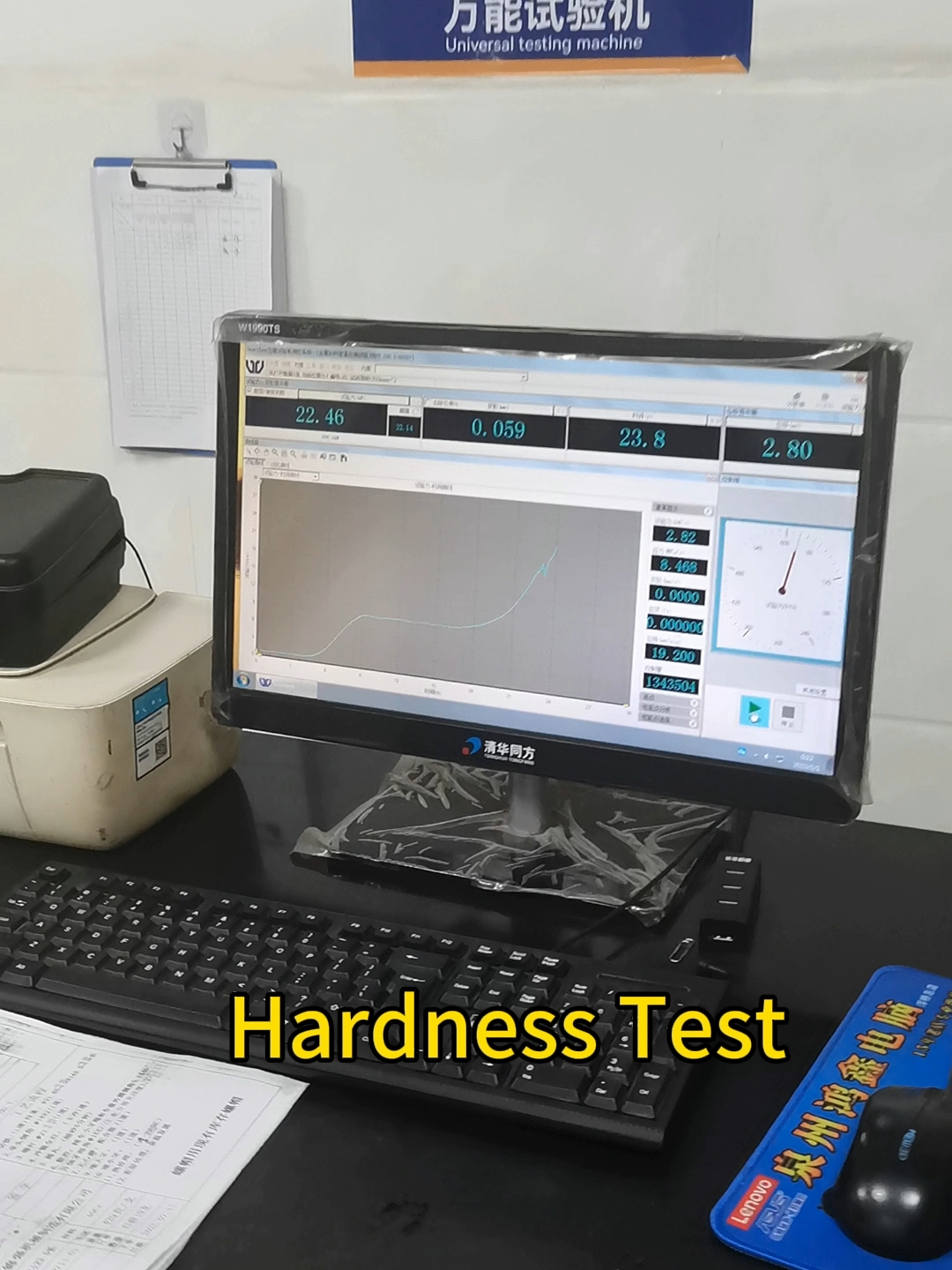

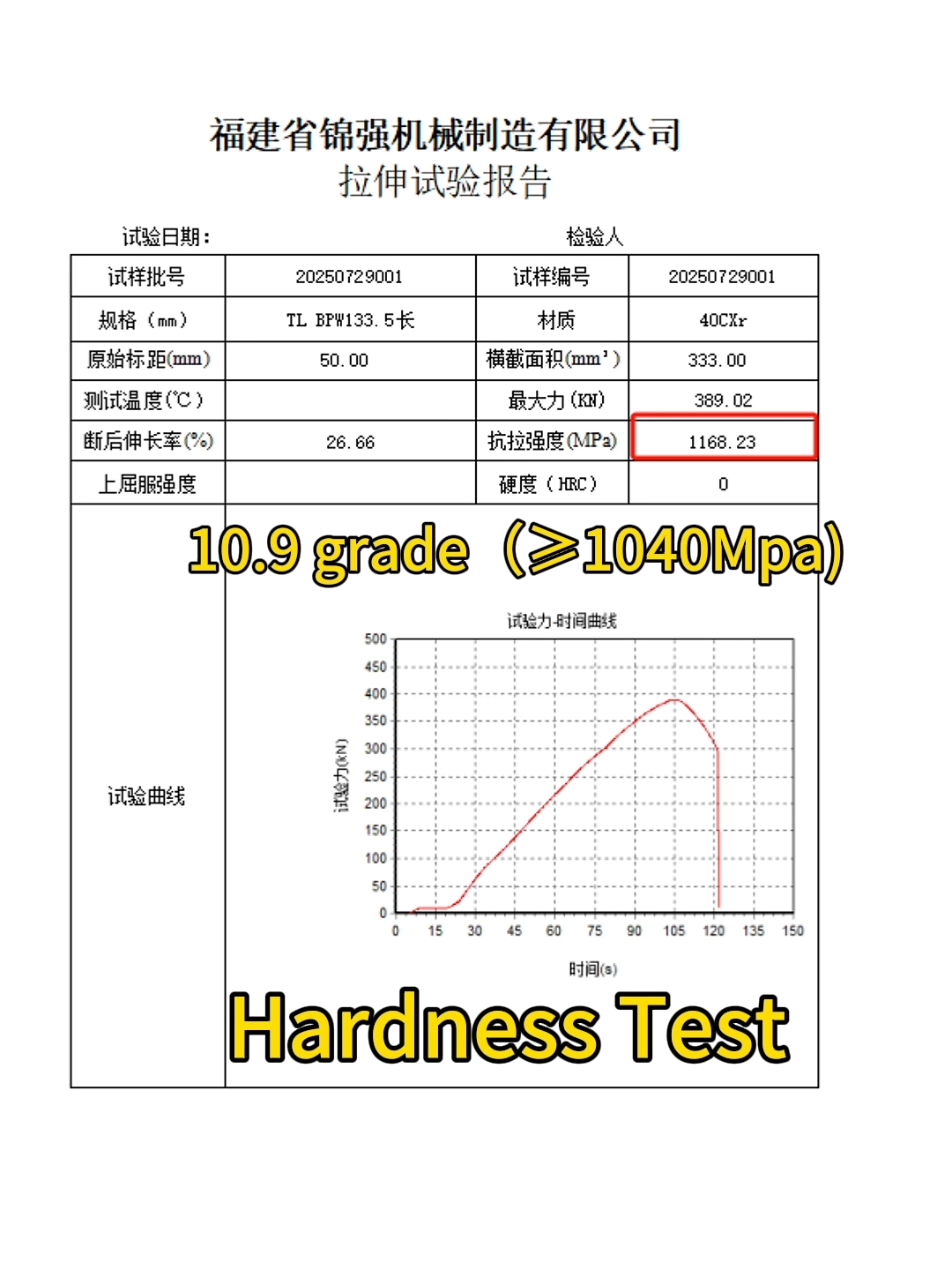

Il processo inizia molto prima della produzione. Le materie prime, principalmente acciai legati di alta qualità e acciai inossidabili, vengono sottoposte a controlli approfonditi all'arrivo. I campioni vengono testati per resistenza alla trazione, duttilità e resistenza alla corrosione utilizzando spettrometri e durometri avanzati. Solo i materiali che soddisfano gli standard internazionali, come quelli stabiliti da ISO e ASTM, vengono approvati per la produzione. Questa attenzione all'integrità delle materie prime garantisce la solidità della base di ogni elemento di fissaggio.

Durante la produzione, la precisione è fondamentale. Jinqiang impiega centri di lavorazione CNC all'avanguardia e attrezzature di forgiatura automatizzate, che operano con tolleranze fino a ±0,01 mm. Sistemi di monitoraggio in tempo reale monitorano variabili come temperatura, pressione e usura degli utensili, avvisando gli operatori anche di piccole deviazioni che potrebbero influire sulla qualità. A ogni lotto viene assegnato un codice di tracciabilità univoco, che consente ai team di monitorare ogni fase della produzione, dalla forgiatura alla filettatura fino al trattamento termico, garantendo la piena responsabilità.

Dopo la produzione, inizia la fase più rigorosa. Ogni elemento di fissaggio viene sottoposto a una serie di test progettati per simulare condizioni reali. Le filettature vengono ispezionate per verificarne l'uniformità utilizzando calibri digitali, mentre i test di carico misurano la capacità di un bullone di sopportare la coppia senza rompersi o spanarsi. I test in nebbia salina valutano la resistenza alla corrosione, esponendo i campioni ad ambienti difficili fino a 1.000 ore per garantire che possano resistere a condizioni meteorologiche estreme o a contesti industriali. Per componenti critici come i bulloni delle ruote, vengono condotti ulteriori test di fatica, sottoponendoli a sollecitazioni ripetute per simulare le esigenze del trasporto a lungo raggio o dell'utilizzo di macchinari pesanti.

"I nostri ispettori sono addestrati a essere meticolosi: se un elemento di fissaggio è fuori specifica anche solo di 0,1 mm, viene scartato", osserva Zhang. Gli elementi scartati non vengono scartati a casaccio, ma analizzati per identificare le cause profonde, che siano nella calibrazione dei macchinari, nella composizione dei materiali o nell'errore umano. Questo approccio basato sui dati alimenta le iniziative di miglioramento continuo, consentendo a Jinqiang di perfezionare i processi e ridurre ulteriormente i difetti.

Questa dedizione alla qualità ha fatto sì che Jinqiang ottenesse le certificazioni IATF 16949 (per i componenti automobilistici) da autorità internazionali. Ancora più importante, ha rafforzato la fiducia dei clienti in tutto il mondo. Dai principali OEM del settore automobilistico in Europa alle aziende edili del Sud-est asiatico, i clienti si affidano a Jinqiang non solo per la puntualità nelle consegne, ma anche per la certezza che ogni elemento di fissaggio funzioni come previsto.

"I nostri partner export ci dicono spesso che i prodotti Jinqiang riducono i loro costi di ispezione perché sanno che ciò che arriva è già perfetto", afferma Li Mei, responsabile della Divisione Export di Jinqiang. "Questa fiducia si traduce in partnership a lungo termine: molti dei nostri clienti collaborano con noi da oltre un decennio".

Guardando al futuro, Jinqiang prevede di migliorare le proprie capacità di controllo qualità con l'integrazione di sistemi di ispezione basati sull'intelligenza artificiale. Queste tecnologie automatizzeranno i controlli visivi, utilizzando telecamere ad alta risoluzione e algoritmi di apprendimento automatico per rilevare difetti invisibili all'occhio umano, velocizzando ulteriormente il processo senza comprometterne la precisione. L'azienda sta inoltre investendo in pratiche di produzione ecosostenibili, garantendo che i suoi standard qualitativi si estendano alla sostenibilità, riducendo gli sprechi negli articoli scartati e ottimizzando il consumo energetico negli impianti di collaudo.

In un mercato inondato di alternative a basso costo e di bassa qualità, Fujian Jinqiang Machinery Manufacturing Co., Ltd. è fermamente convinta che la qualità non sia negoziabile. Da oltre 25 anni, dimostra che l'eccellenza non si ottiene per caso, ma per progettazione, attraverso ispezioni rigorose, standard incrollabili e l'impegno a proteggere la sicurezza di coloro che dipendono dai suoi prodotti. Mentre Jinqiang continua ad espandere la sua presenza globale, una cosa rimane costante: ogni elemento di fissaggio spedito è una promessa mantenuta.

Data di pubblicazione: 07-08-2025